凯时k66会员登录官网二维码 微信二维码

凯时app官方首页 copyright © 2003-2019:深圳市恒凯贸易有限公司 /

- 主要代理销售高端品牌led辅料四大类 -

服务热线:

0755-2809-9970

服务邮箱:

- 凯时k66会员登录的产品中心固晶类荧光粉类环氧树脂耗材

- 关于恒凯凯时app官方首页的简介凯时app官方首页的文化公司相册凯时app官方首页的荣誉证书凯时app官方首页的合作伙伴

- 新闻资讯恒凯新闻行业新闻其他

- 联系凯时k66会员登录凯时app官方首页的联系方式在线留言网站地图

半导体封装胶粘剂番外篇2-凯时k66会员登录

1.1 什么是粘度/流变

粘度 是用来定义流体内部(流动)阻力大小的一个专业术语,由分子吸引力引起的流体内部摩擦,使其阻挡流动倾向。[1]

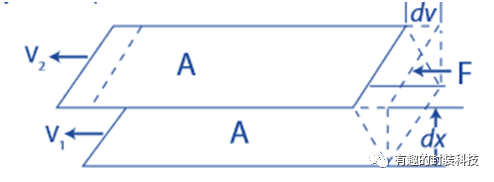

将流动着的液体看作许多相互平行移动的液层, 各层速度不同,形成速度梯度(dv/dx),由于速度梯度的存在,流动较慢的液层阻滞较快液层的流动,因此.液体产生运动阻力.

为使液层维持一定的速度梯度运动,必须对液层施加一个与阻力相反的反向力. 液体在流动时,在其分子间产生内摩擦力;当施加一个(剪切)外力与流体上,就可以观测到这个阻力大小;阻力越大,需要越大的剪切外力去驱使流体流动;这个剪切力可以用来定义粘度。

直观表现就是矿泉水比番茄酱容易倒出。

粘度示意图

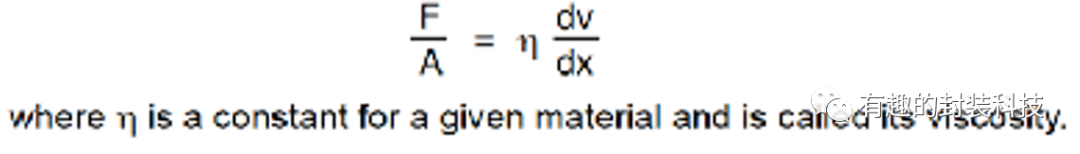

粘度形成公式

粘度公式简化:

单位:cp、pa.s

1 cp = 1 mpa·s

1 p = 100 cp 1 pa·s = 1,000 mpa·s

1.2 流体分类:

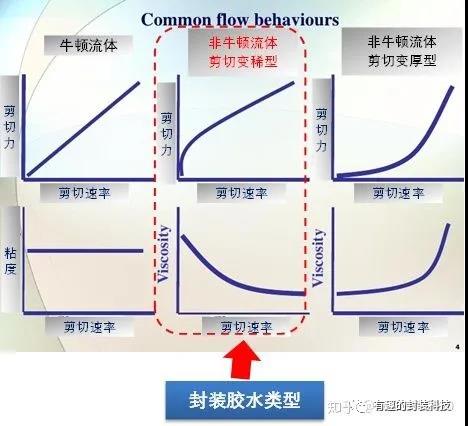

不同的剪切外力作用下,按受到阻力变化状况(粘度)将流体可以分为:

1. 牛顿流体:粘度与剪切速率和时间无关,典型的是气体,水

2. 非牛顿流体:粘度与剪切速率&压力相关,不同条件下,粘度会变化,比如导电胶,石油树脂等

- 在特殊参数条件下测得的粘度称之为"表观粘度",比如胶粘剂常用的5rpm,25c.

- 半导体封装胶黏剂是典型的非牛顿型流体,具有剪切变稀的行为

流体种类

2.粘度的测试方法:

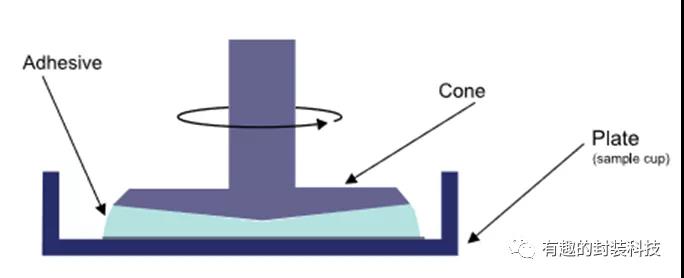

原理:通过转子转动流体,粘度仪的转子施加的扭矩与被测样品的分子内部摩擦力(即粘度)正相关,通过检测转子受力换算出样品粘度[2]

粘度测试示意图

胶黏剂市场主流的测试设备是俩种 brookfield 的粘度仪器和ta的流变仪,前者是市场应用广泛(70%左右),价格实惠;后者准确性和再现性出色,但价格是前者的几倍。

半导体封装日趋精密,对封装辅料的胶粘剂要求也会逐步加强,个人认为,流变仪会成为未来胶粘剂流体特性表征的主流设备。

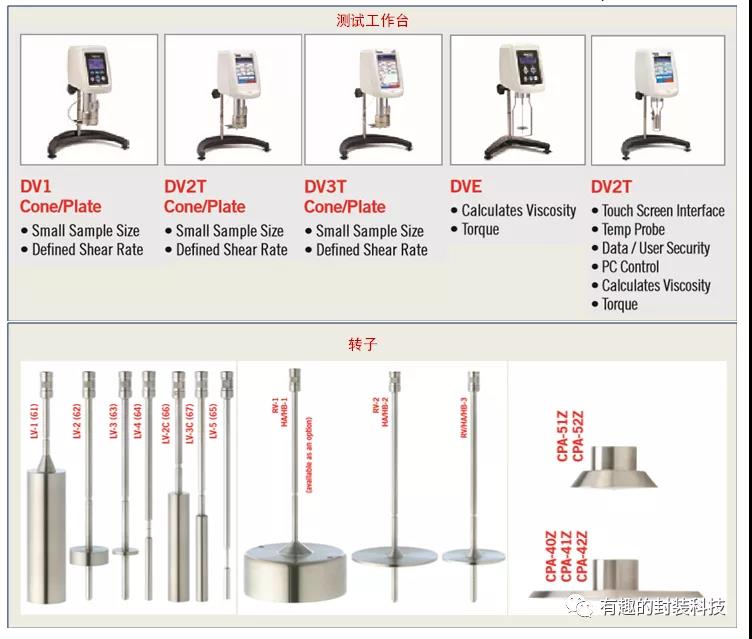

-2.1)brookfield 粘度仪

broofield 粘度仪市场占有量大,精度在±1.0%的全量程范围内, 重现性在±0.2% , 工作温度范围从5°c到80°c,基本可以满足市场测试需求

brookfield 的根据测试设备型号不同,转子不同形成了一系列覆盖各个粘度范围的配套成熟产品:

半导体封装胶水行业主要使用的是博勒飞dv2t粘度计,有如下4个机型:

1)lvdv2t(低粘度)

2)rvdv2t(中等粘度)

3)hadv2t(高粘度) 常见用于胶粘剂行业

4)hbdv2t(高粘度)

通常配备的转子是cp51或52,以下是不同机型不同转子的测试范围

在使用过程中,有以下几个值得注意的地方:

1)不同的转速粘度测试范围不同:

- 测试样品粘度至少在该转速下最大扭矩的10%,最好大于25%,越高越精确

- 低粘度 大转子高转速; 高粘度 小转子 低转速

2)粘度仪的误差为最大量程的1%,量程选择不当,误差较大

3)托杯调制(进/退一格),会影响粘度测试的准确性

- 进一格转子与托杯间隙变小同样胶量会溢出,包裹转子四周接触面增大,扭矩变大,粘度偏高

- 退一格 转子与托杯间隙变大同样胶量不足以完全填充,接触面积变小,扭矩变小,测试粘度偏低

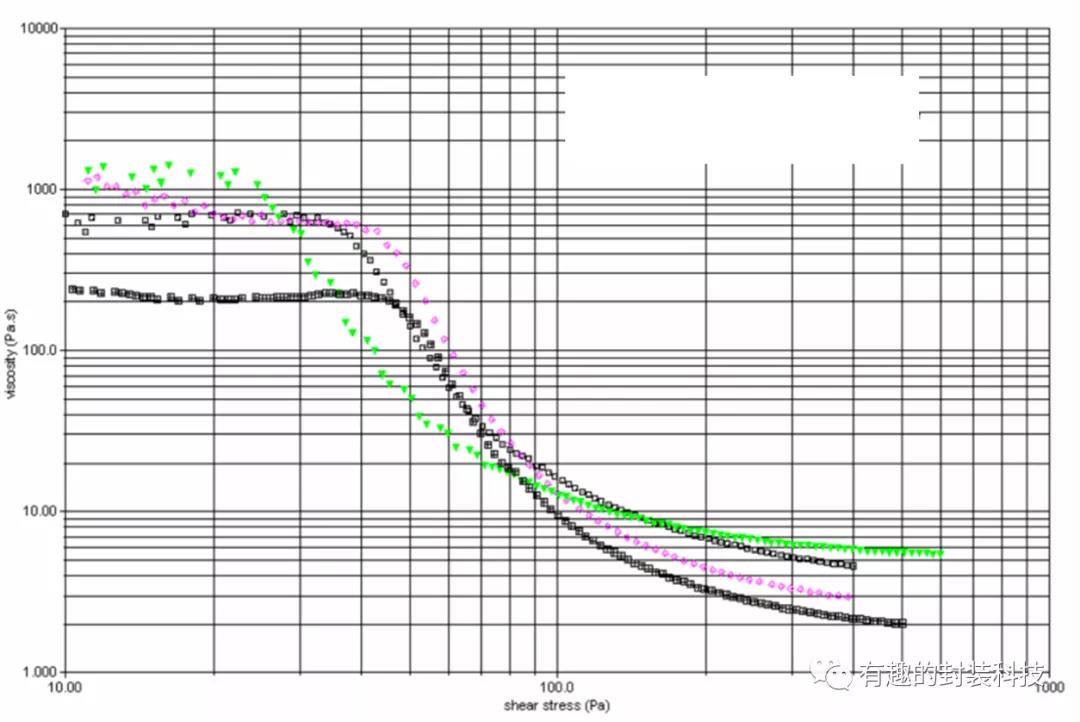

-2.2)ta流变仪:

流变仪测试粘度数据更为精确,重复性比较好,操作比brookfield相对简单

同时ta的测试功能辅助件种类多元,能够测试除粘度以外的更多性能,比如测试胶水在升温或者uv固化过程中的体积膨胀收缩表现

3. 粘度与胶水性能:

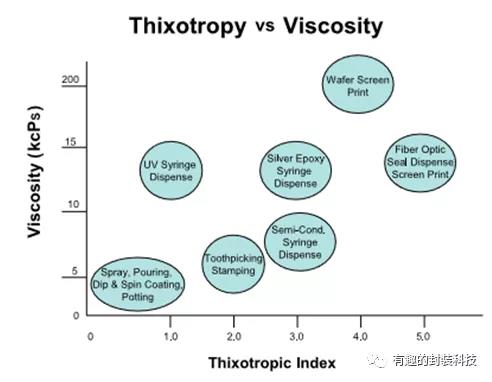

3.1 触变指数ti:

触变ti是衡量胶黏剂点胶性能的重要参数,这是一个造出来的,约定成俗的规定:

半导体封装胶水通常触变指数

ti= 0.5rpm粘度/5.0rpm粘度

- 0.5rpm粘度,静态粘度,是液体开始流动的粘度,越大越不容易滴胶 静如处子

- 5.0rpm粘度,动态粘度,液体流动起来的粘度,越小越容易点胶操作 动如脱兔

- 一些场合下,也会规定10rpm粘度/1.0rpm为触变指数

在点胶的时候,理论上希望静态粘度比较大,动态粘度相对小,即高触变,但也不是越高越好,根据客户实际应用,找到一个对应的区间

- 通常对于导电胶触变大于3.5,绝缘胶会小一些,大于2,也有特殊的应用场景,大于等于1.0即可

不同胶黏剂粘度vs 触变

3.2 工作时间:

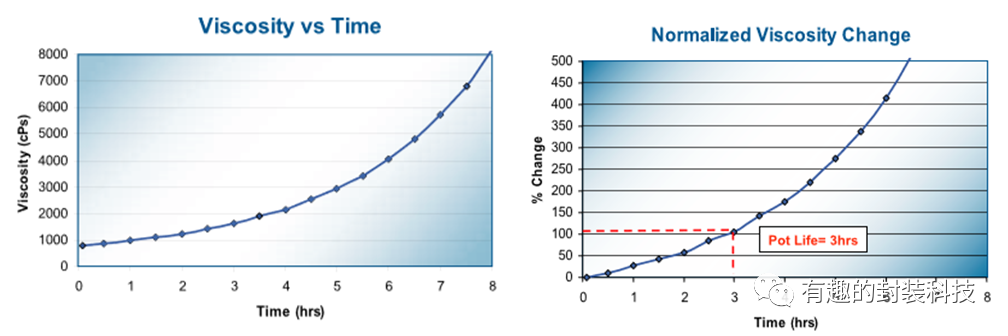

测试胶水室温一定时间内粘度增长的幅度,确定胶水的工作时间,保存周期

3.3 施胶性能:

因为封装胶水的应用场景比较多,从芯片粘接到摄像头结构,对胶水粘度的要求也各不相同

- 流平性 流动性 灌封性 定高性

4. 粘度的影响因素

4.1 分子间作用力

影响液体粘度的核心因素,在于液体分子间的作用力(inter-molecular forces)。液体要流动,那么液体分子就需要“经过”另一个分子。如果分子间作用力强大,分子“经过”另一个分子就会被阻碍。因此,液体的分子间吸引力越小,它的粘度就越低,反之则越大。

常温下成液态的正烷烃比水的粘度低,因为正烷烃分子间作用力是范德华力,水分子之间则是氢键。范德华力远小于氢键,因此液态正烷烃粘度小于水。而糖浆粘度比水大许多,因为糖浆中的糖类分子含有大量羟基(-oh ),以氢键的方式与水分子互相吸引。

4.2 温度

随着液体温度上升,通常其粘度也会随之降低。比较典型的例子就是冬天的糖浆更加难倒出来。这是因为温度上升会使分子运动更快,产生更大的分子动能(kinetic energy,ke=kt 分子动能与温度直接相关)液体的分子动能增加会削弱分子间吸引力,同时当温度升高,使得液体分子间间距增大,进而使得分子间吸引力减小,于是内摩擦力减小,结果就导致了液体的粘度降低。[3]

胶黏剂主要由填料与树脂基体,添加剂组成,这三者是影响胶黏剂粘度主要因素,可以通过增减填料/稀释剂/触变剂比例,改变产品粘度

-树脂基体:主要是不同化学结构的高分子聚合物,这些聚合物的分子量大小,分子量分布以及聚合物空间结构(支链等),都会对粘度产生重要的影响

5. 其他补充-冰冻后粘度变化(个人经验假设,验证中)

封装胶水通常是低温保存,在冰冻前后,胶水粘度会有小幅度变化,部分特殊胶水的粘度会有较大差异:

-a) 冻后粘度上升:

一般发生在导电银胶中,胶水在刚刚制造完成时,树脂基体与金属填料表面的润湿程度,或者是二者之间的分子间作用力尚未充分形成,在低温保存的过程中,分子间作用力逐步完成,导致解冻后粘度上升,通常静态、动态粘度同步变化,对触变不会有影响

-b)冻后粘度下降:

通常冻后粘度下降的是绝缘非导胶水, 一般绝缘胶水的填料是二氧化硅,氧化铝等,搅拌混合过程中,填料本身与树脂基体可以很快形成稳定的氢键等分子间作用力,可能超负荷形成(120% 150 0%等)使得粘度上升达到要求,在低温保存解冻过程中,这种作用力部分消亡,下降趋于稳定的100%,导致冻后粘度急剧下降。

同时,在非导绝缘胶黏剂中会加入一定量的触变剂气硅,提升静态粘度,提升触变,改善点胶性能;这些气硅的表面处理方式和用量一定程度上也会对粘度变化产生重要影响

以上规律也不是100%绝对,部分情况会反向。

转载

1.粘度基本概念

1.1 什么是粘度/流变

粘度 是用来定义流体内部(流动)阻力大小的一个专业术语,由分子吸引力引起的流体内部摩擦,使其阻挡流动倾向。[1]

将流动着的液体看作许多相互平行移动的液层, 各层速度不同,形成速度梯度(dv/dx),由于速度梯度的存在,流动较慢的液层阻滞较快液层的流动,因此.液体产生运动阻力.

为使液层维持一定的速度梯度运动,必须对液层施加一个与阻力相反的反向力. 液体在流动时,在其分子间产生内摩擦力;当施加一个(剪切)外力与流体上,就可以观测到这个阻力大小;阻力越大,需要越大的剪切外力去驱使流体流动;这个剪切力可以用来定义粘度。

直观表现就是矿泉水比番茄酱容易倒出。

粘度示意图

粘度形成公式

粘度公式简化:

单位:cp、pa.s

1 cp = 1 mpa·s

1 p = 100 cp 1 pa·s = 1,000 mpa·s

1.2 流体分类:

不同的剪切外力作用下,按受到阻力变化状况(粘度)将流体可以分为:

1. 牛顿流体:粘度与剪切速率和时间无关,典型的是气体,水

2. 非牛顿流体:粘度与剪切速率&压力相关,不同条件下,粘度会变化,比如导电胶,石油树脂等

- 在特殊参数条件下测得的粘度称之为"表观粘度",比如胶粘剂常用的5rpm,25c.

- 半导体封装胶黏剂是典型的非牛顿型流体,具有剪切变稀的行为

流体种类

2.粘度的测试方法:

原理:通过转子转动流体,粘度仪的转子施加的扭矩与被测样品的分子内部摩擦力(即粘度)正相关,通过检测转子受力换算出样品粘度[2]

粘度测试示意图

胶黏剂市场主流的测试设备是俩种 brookfield 的粘度仪器和ta的流变仪,前者是市场应用广泛(70%左右),价格实惠;后者准确性和再现性出色,但价格是前者的几倍。

半导体封装日趋精密,对封装辅料的胶粘剂要求也会逐步加强,个人认为,流变仪会成为未来胶粘剂流体特性表征的主流设备。

-2.1)brookfield 粘度仪

broofield 粘度仪市场占有量大,精度在±1.0%的全量程范围内, 重现性在±0.2% , 工作温度范围从5°c到80°c,基本可以满足市场测试需求

brookfield 的根据测试设备型号不同,转子不同形成了一系列覆盖各个粘度范围的配套成熟产品:

半导体封装胶水行业主要使用的是博勒飞dv2t粘度计,有如下4个机型:

1)lvdv2t(低粘度)

2)rvdv2t(中等粘度)

3)hadv2t(高粘度) 常见用于胶粘剂行业

4)hbdv2t(高粘度)

通常配备的转子是cp51或52,以下是不同机型不同转子的测试范围

1)不同的转速粘度测试范围不同:

- 测试样品粘度至少在该转速下最大扭矩的10%,最好大于25%,越高越精确

- 低粘度 大转子高转速; 高粘度 小转子 低转速

2)粘度仪的误差为最大量程的1%,量程选择不当,误差较大

3)托杯调制(进/退一格),会影响粘度测试的准确性

- 进一格转子与托杯间隙变小同样胶量会溢出,包裹转子四周接触面增大,扭矩变大,粘度偏高

- 退一格 转子与托杯间隙变大同样胶量不足以完全填充,接触面积变小,扭矩变小,测试粘度偏低

流变仪测试粘度数据更为精确,重复性比较好,操作比brookfield相对简单

同时ta的测试功能辅助件种类多元,能够测试除粘度以外的更多性能,比如测试胶水在升温或者uv固化过程中的体积膨胀收缩表现

3. 粘度与胶水性能:

3.1 触变指数ti:

触变ti是衡量胶黏剂点胶性能的重要参数,这是一个造出来的,约定成俗的规定:

半导体封装胶水通常触变指数

ti= 0.5rpm粘度/5.0rpm粘度

- 0.5rpm粘度,静态粘度,是液体开始流动的粘度,越大越不容易滴胶 静如处子

- 5.0rpm粘度,动态粘度,液体流动起来的粘度,越小越容易点胶操作 动如脱兔

- 一些场合下,也会规定10rpm粘度/1.0rpm为触变指数

在点胶的时候,理论上希望静态粘度比较大,动态粘度相对小,即高触变,但也不是越高越好,根据客户实际应用,找到一个对应的区间

- 通常对于导电胶触变大于3.5,绝缘胶会小一些,大于2,也有特殊的应用场景,大于等于1.0即可

3.2 工作时间:

测试胶水室温一定时间内粘度增长的幅度,确定胶水的工作时间,保存周期

3.3 施胶性能:

因为封装胶水的应用场景比较多,从芯片粘接到摄像头结构,对胶水粘度的要求也各不相同

- 流平性 流动性 灌封性 定高性

4. 粘度的影响因素

4.1 分子间作用力

影响液体粘度的核心因素,在于液体分子间的作用力(inter-molecular forces)。液体要流动,那么液体分子就需要“经过”另一个分子。如果分子间作用力强大,分子“经过”另一个分子就会被阻碍。因此,液体的分子间吸引力越小,它的粘度就越低,反之则越大。

常温下成液态的正烷烃比水的粘度低,因为正烷烃分子间作用力是范德华力,水分子之间则是氢键。范德华力远小于氢键,因此液态正烷烃粘度小于水。而糖浆粘度比水大许多,因为糖浆中的糖类分子含有大量羟基(-oh ),以氢键的方式与水分子互相吸引。

4.2 温度

随着液体温度上升,通常其粘度也会随之降低。比较典型的例子就是冬天的糖浆更加难倒出来。这是因为温度上升会使分子运动更快,产生更大的分子动能(kinetic energy,ke=kt 分子动能与温度直接相关)液体的分子动能增加会削弱分子间吸引力,同时当温度升高,使得液体分子间间距增大,进而使得分子间吸引力减小,于是内摩擦力减小,结果就导致了液体的粘度降低。[3]

胶黏剂主要由填料与树脂基体,添加剂组成,这三者是影响胶黏剂粘度主要因素,可以通过增减填料/稀释剂/触变剂比例,改变产品粘度

-树脂基体:主要是不同化学结构的高分子聚合物,这些聚合物的分子量大小,分子量分布以及聚合物空间结构(支链等),都会对粘度产生重要的影响

5. 其他补充-冰冻后粘度变化(个人经验假设,验证中)

封装胶水通常是低温保存,在冰冻前后,胶水粘度会有小幅度变化,部分特殊胶水的粘度会有较大差异:

-a) 冻后粘度上升:

一般发生在导电银胶中,胶水在刚刚制造完成时,树脂基体与金属填料表面的润湿程度,或者是二者之间的分子间作用力尚未充分形成,在低温保存的过程中,分子间作用力逐步完成,导致解冻后粘度上升,通常静态、动态粘度同步变化,对触变不会有影响

-b)冻后粘度下降:

通常冻后粘度下降的是绝缘非导胶水, 一般绝缘胶水的填料是二氧化硅,氧化铝等,搅拌混合过程中,填料本身与树脂基体可以很快形成稳定的氢键等分子间作用力,可能超负荷形成(120% 150 0%等)使得粘度上升达到要求,在低温保存解冻过程中,这种作用力部分消亡,下降趋于稳定的100%,导致冻后粘度急剧下降。

同时,在非导绝缘胶黏剂中会加入一定量的触变剂气硅,提升静态粘度,提升触变,改善点胶性能;这些气硅的表面处理方式和用量一定程度上也会对粘度变化产生重要影响

以上规律也不是100%绝对,部分情况会反向。

转载